Życzenia Świąteczne i Noworoczne

Z okazji Świąt Bożego Narodzenia proszę przyjąć najlepsze życzenia: spokojnego, dobrego czasu, wytchnienia od codziennych obowiązków oraz pomyślności i zdrowia.

Życzę również, aby nadchodzący rok przyniósł satysfakcję z realizowanych projektów oraz same dobre decyzje – zarówno zawodowe, jak i osobiste.

Alergeny i mikroorganizmy pozostałe po myciu

Czy Twoja ściana wie, co ją dotyka?

Czy Twoja ściana wie, co ją dotyka?

Projekt technologiczny w BIM w zarządzaniu ryzykiem mikrobiologicznym i alergenowym.

Zanim w zakładzie produkcyjnym pojawi się pierwszy produkt, zanim włączymy maszyny – zagrożenia już istnieją. W ścianach. W przepływach. W decyzjach, które dopiero się ważą. Większość uwagi w zakładach spożywczych koncentruje się dziś na mikrobiologii – i słusznie. TVC, Listeria monocytogenes, Salmonella spp. – te nazwy zna każdy technolog. Często pomijamy drugi wymiar ryzyka, równie realny, a dużo mniej widoczny: pozostałości białka – alergenów, które mogą przejść przez mycie i pozostać na maszynach, infrastrukturze, opakowaniach. Mikroby to wróg, którego można zabić temperaturą. Ale białko nie ginie – zostaje. Niewidoczne, niedające zapachu, a jednak groźne. I dlatego to białka są powodem deklaracji na etykiecie ostrzeżeń PAL („może zawierać”) niż bakterie.

Co mówią wytyczne WHO/FAO o alergenach?

Na przestrzeni lat 2020–2023 opracowano cztery kluczowe dokumenty WHO/FAO, które wyznaczyły ramy zarządzania ryzykiem alergenowym w żywności zawierające:

A. Wykaz alergenów priorytetowych (2020):

Zidentyfikowano 9 głównych alergenów dla populacji ogólnej (np. mleko, jaja, orzechy, ryby).Dla każdej kategorii przypisano priorytet oparty na ciężkości reakcji, rozpowszechnieniu i dawkach progowych.

B. Ocena ilościowa ryzyka alergennego (2021):

Wprowadzono pojęcia RfD (Reference Dose) i AL (Action Level), umożliwiające naukowe podejście do oceny zagrożenia.

Rekomendowano modelowanie dawek progowych na podstawie danych klinicznych (VITAL, DBPCFC).

C. Zasady znakowania i zarządzania niezamierzoną obecnością (2022):

Wskazano, że PAL (Precautionary Allergen Labelling) powinno być stosowane tylko, gdy UAP > AL.

Zalecono eliminację nadużywania sformułowań typu „może zawierać…”.

D. Wytyczne dla krajowych systemów zarządzania alergenami (2023):

Zachęcano do wdrażania zintegrowanych systemów opartych o HACCP, dane produkcyjne i analizę porcji.

Podkreślono potrzebę włączania oceny alergenów do projektowania zakładu oraz do kontroli środowiskowej.

W zakładzie „żyją” dwa niewidoczne światy:

mikroorganizmy – wrażliwe na czas, wodę, temperaturę, objęte koniecznością identyfikowania stref o różnych stopniach zakażenia mikrobiologicznego w projekcie technologicznym.

alergeny – białka, które nie znikają po myciu, tylko zostają.

To różne wektory ryzyka, które nie zawsze pokrywają się. I tak chłodnia, która może być bezpieczna mikrobiologicznie, ale problematyczna dla alergenów, albo magazyn przypraw „czysto” wyglądający, ale zagrażać osobom uczulonym na seler, mleko czy soję.

Projekt technologiczny w BIM jako mapa zagrożeń

Już na etapie projektu decydujemy o punktach poboru badań środowiskowych i śledzimy penetracje alergenów i możliwości pozostałości białkowych. Realizacja mapy odbywa się przez:

· Opracowanie projektu. BIM daje możliwości bazodanowe – oceniamy maszyny wprowadzamy grupy asortymentowe wyrobów gotowych typujemy miejsca ryzyka, wybieramy i budżetujemy testy.

· Weryfikacja on-site – porównujemy model z rzeczywistością

· Komunikacja – oznaczenia, instrukcje, szkolenia

· Monitoring – wybór uprawionego laboratorium i pobór prób zgodnie z planem

· Analiza trendów – oceniamy powtarzalność i skuteczność działań

· Walidacja – potwierdzamy lub świadomie zmieniamy decyzje projektowe

Co badamy?

Wynika to z wielu czynników oraz podejścia projektowego w analizie zagrożenia (mikro)biologicznego. Możemy badać wiele typów bakterii, drożdży lub pleśni lub wybrać bakterie wskaźnikowe. Wybór bakterii wskaźnikowych wiąże się ze drobiazgową analizą zagrożenia uwzględniającą pH, aw, skład chemiczny itp. Są to m.in:

• TVC • Listeria monocytogenes • Salmonella spp. • E. coli, Enterobacteriaceae • drożdże, pleśnie

Alergeny: • testy na białko ogólne • testy na konkretne alergeny (mleko, gluten, soja…)

Jak badamy?

Aby sprostać dzisiejszym wymaganiom, powinniśmy skupić się na szybkich metodach alternatywnych. Wówczas myślimy o nowoczesnych technologiach mikrobiologiczne, które nie tylko przyspieszają detekcję, ale też zmieniają sposób zarządzania bezpieczeństwem w zakładzie.

Od 1 lipca 2026 wchodzi w życie nowe Rozporządzenie (UE) 2024/2895, które zaostrza wymagania dotyczące Listeria monocytogenes w żywności gotowej do spożycia (RTE). Kluczowa zmiana? Wymóg braku obecności Listerii w 25 g produktu przez cały okres przydatności do spożycia, a nie tylko w momencie opuszczenia zakładu. W praktyce oznacza to konieczność wdrożenia nie tylko skutecznego monitoringu, ale też analizy trendów i szybkiego reagowania. Nowoczesna diagnostyka PCR pozwala dziś wykryć patogen w próbce w ciągu godziny. Ale samo wykrycie to za mało. Kluczowe pytanie brzmi: skąd pochodzi zanieczyszczenie? Tu niezbędne jest typowanie szczepów, by sprawdzić, czy mamy do czynienia ze świeżym incydentem, czy z wieloletnim, odpornym szczepem zasiedlającym zakład.

Właśnie tutaj swoją rolę odgrywa GENE-UP® Typer — pierwsze szybkie rozwiązanie typowania szczepów Listeria, które można zastosować bezpośrednio w zakładzie. W ciągu zaledwie 24 godzin pozwala nie tylko potwierdzić obecność patogenu, ale przede wszystkim sprawdzić, z którym szczepem mamy do czynienia i gdzie należy szukać jego źródła.

To ogromna zmiana w porównaniu do metod, takich jak WGS czy PFGE, które wymagają tygodni oczekiwania na wynik. Tymczasem tu kluczowe decyzje produkcyjne można podjąć już po dobie — czy wystarczy punktowa dezynfekcja, czy trzeba zatrzymać linię i wycofać partię produktów.

Praktyka pokazuje, jak wielkie znaczenie ma czas i precyzja w takich sytuacjach.

W jednym z europejskich zakładów przeprowadzono badanie 512 próbek środowiskowych i 315 próbek surowca z dwóch zakładów przetwórstwa ryb. W pierwszym z nich aż 43,8% próbek środowiskowych okazało się dodatnich na Listeria monocytogenes. W drugim — tylko 1,2%. Co ważne, zdecydowana większość pozytywnych wyników pochodziła nie z surowców, a z otoczenia produkcji.

Typowanie szczepów umożliwiło zidentyfikowanie konkretnych szczepów, które od lat bytowały w środowisku produkcyjnym. Co więcej — udało się powiązać je z wcześniejszymi przypadkami zakażeń na rynku detalicznym w Niemczech i we Włoszech. To dzięki szybkiemu typowaniu wiadomo było, gdzie leży źródło problemu i jakie działania należy podjąć.

Korzyści z takiego podejścia są oczywiste. Znając dokładne źródło zakażenia, można precyzyjnie wyeliminować zagrożenie zanim pojawi się w produkcie. Można unikać powtórnych zakażeń, eliminując trwałe szczepy z otoczenia produkcyjnego, a decyzje operacyjne podejmować nie w oparciu o domysły, lecz twarde dane z 24 godzin, zamiast czekać tygodniami.

W efekcie zamiast wstrzymywać produkcję „na wszelki wypadek” — działasz dokładnie tam, gdzie trzeba.

Podsumowanie

Projekt technologiczny pozwala przewidzieć to, czego nie widać gołym okiem i zaprojektować:

Odpowiednią ilość pomieszczeń

· Właściwą wentylacje

· Ilość maszyn lub linii technologicznych

· badania oraz testy, strefy mikrobiologiczne, strefy penetracji alergenów oraz komunikację w zakładzie, jeszcze zanim pojawi się problem.

Temat Listeria monocytogenes został opracowany przez #Agnieszka_Nona_Mołdawa_bioMérieux, której doświadczenie w badaniach środowiskowych pozwoliło uzupełnić projektową perspektywę o rzeczywiste dane i wyzwania codziennej kontroli mikrobiologicznej.

Słownik terminów:

RfD – Reference Dose (dawka odniesienia)

AL – Action Level (poziom działania)

UAP – Unintended Allergen Presence (niezamierzona obecność alergenu)

PAL – Precautionary Allergen Labelling (oznakowanie ostrzegawcze)

Projekt technologiczny i System Jakości

GMP 4.0: "Projekt technologiczny jako fundament „żywego” zakładu produkcyjnego"

GMP 4.0: "Projekt technologiczny jako fundament „żywego” zakładu produkcyjnego"

Projekt technologiczny to nie tylko wymóg formalny. To pierwszy, kluczowy krok na drodze do budowy lub modernizacji zakładu, który będzie nie tylko zgodny z przepisami, ale będzie również żył, rozwijał się i reagował na zmiany środowiska produkcyjnego. Dla zakładów przetwarzających artykuły pochodzenia zwierzęcego to najważniejszy dokument, który składa się na dziennik podawczy Powiatowego Inspektoratu Weterynarii w celu uzyskania decyzji zatwierdzającej. Uzyskanie decyzji uruchomić może dopiero dalsze działania. W realiach zmieniających się przepisów, oczekiwań klientów i rosnącej presji na efektywność, pojawia się potrzeba szybkiego i świadomego dostosowania się do nowych wymagań.

Wymogi rozporządzenia dotyczącego projektu technologicznego obejmują między innymi:

- określenie rodzaju działalności, surowców i produktów,

- dane o maksymalnej tygodniowej zdolności produkcyjnej,

- system dostawy wody,

- opis sposobu przechowywania odpadów i ubocznych produktów,

- wskazanie planowanej lokalizacji zakładu,

- zagospodarowanie terenu,

- rzuty poziome kondygnacji z podziałem na funkcje pomieszczeń,

- układ dróg przemieszczania surowców, produktów, odpadów i personelu,

- wskazanie stref o różnym stopniu ryzyka mikrobiologicznego,

- lokalizację punktów poboru wody.

Dzięki wykorzystaniu BIM (Building Information Modeling) projekt technologiczny przestaje być statycznym dokumentem. Staje się dynamiczną platformą współpracy, która pozwala dodatkowo organizować i aktualizować zagadnienia, które i tak będą musiały być realizowane w zakładzie produkcyjnym — albo świadomie już na etapie projektu, albo później, po zakończeniu budowy, w różnym stopniu uporządkowania, między innymi:

- strefy penetracyjne alergenów,

- harmonogramy mycia i dezynfekcji,

- procedury poboru prób środowiskowych,

- plany konserwacji i napraw urządzeń,

- zarządzanie przepływem materiałów i ludzi z uwzględnieniem zmian organizacyjnych,

- wymagania kadrowe i logistyczne,

- zarządzanie ryzykiem alergenowym,

- eksport danych do plików .txt dla zaawansowanej analizy w Excelu,

- kontrolę aspektów związanych z Food Defence,

- oraz rozbudowę o policzalne i mierzalne parametry systemu bezpieczeństwa żywności, zarówno w ramach bazowego HACCP, jak i dla wymagań wynikających z systemów takich jak ISO 22000, IFS, BRC czy CA, a także o możliwość wskaźnikowego obliczania kosztów prowadzonych prac, nawet dla wielu wariantów projektowych.

Co najważniejsze — projekt opracowany w środowisku BIM od początku angażuje cały multidyscyplinarny zespół zakładu: produkcję, jakość, utrzymanie ruchu, gospodarkę magazynową i HR. Takie podejście jest spójne z nowoczesnym rozumieniem zasad GMP 4.0, które promują dynamiczne, cyfrowe zarządzanie jakością i bezpieczeństwem żywności w oparciu o aktualne dane i świadome decyzje. Wszystko dzieje się jeszcze na etapie "papieru", opracowania projektu, gdzie każda zmiana jest prawie możliwa, na pewno tania, ale 100% bezpieczna. BIM pozwala projektować nie tylko ściany i maszyny — pozwala projektować procesy, kompetencje i przyszłe zarządzanie, a także tworzyć zestawy wariantów i szybko porównywać różne scenariusze rozwoju zakładu w ramach jednego modelu. Podejście to nie przekreśla możliwości późniejszego dopracowania nadbudowy dokumentacji. Daje jedynie możliwość w opracowaniu projektu w taki sposób, żeby każdy z członów zespołu był świadomy, dlaczego takie decyzje zostały podjęte.

Co pozostawiamy po zakończeniu prac projektowych? Projekt technologiczny, decyzję zatwierdzającą oraz opracowane w trakcie pracy nad projektem pliki:

- rysunki w formatach .dwg i .pdf,

- dokumentację opisową w formacie .docx oraz

- dane wynikające z parametryzacji procesów w formatach .txt lub .xlsx.

Jeśli w przyszłości spotkamy się ponownie, by pracować nad zmianą, dokumentacja jakościowa będąca konsekwencją tych zmian zostanie automatycznie zaktualizowana — wystarczy nacisnąć "odśwież" w odpowiednim miejscu arkusza kalkulacyjnego.

Wspieram zespoły, które chcą być gotowe na zmiany — zanim zmiana stanie się faktem.

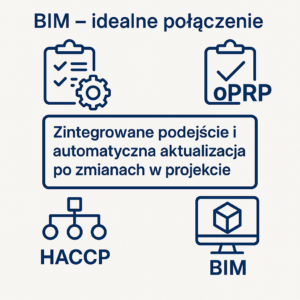

🔧 System Jakości / HACCP + BIM – idealne połączenie.

Właśnie zakończyłem kolejne wdrożenie systemu jakości w oparciu o wcześniej opracowany projekt technologiczny zakładu. Tym razem poszliśmy o krok dalej — i zrobiliśmy to dynamicznie, łącząc BIM z wymaganiami HACCP, programów wstępnych (PRP) oraz operacyjnych programów wstępnych (oPRP).

Właśnie zakończyłem kolejne wdrożenie systemu jakości w oparciu o wcześniej opracowany projekt technologiczny zakładu. Tym razem poszliśmy o krok dalej — i zrobiliśmy to dynamicznie, łącząc BIM z wymaganiami HACCP, programów wstępnych (PRP) oraz operacyjnych programów wstępnych (oPRP).

Dzięki temu:

✅ zmiany w projekcie (np. pomieszczenia, linie produkcyjne, strefy)

➡️ automatycznie aktualizują całą dokumentację systemu jakości — kompleksowo, bez wyjątków.

🔹 plany mycia i dezynfekcji,

🔹 identyfikacja i identyfikowalność,

🔹 plany poboru prób,

🔹 przepływy masy,

🔹 harmonogramy konserwacji,

🔹 diagramy produkcji,

🔹 ocena stanu sanitarnego zakładu i załogi (zrealizowana w formie interaktywnej — telefon/tablet + arkusz kalkulacyjny).

Osoby pracujące z dokumentacją jakościową wiedzą, jak łatwo przeoczyć aktualizację w jednym z wielu dokumentów, gdy dane są rozproszone.

Całość prac prowadzi do takiej możliwości, w której zmiana w projekcie technologicznym automatycznie wpływa na dokumentację jakościową w tych obszarach, o których można zapomnieć, wykonując wszystko ręcznie.

To nie tylko koncepcja — to działający system, który realnie oszczędza czas i redukuje błędy.

To już kolejny taki projekt — i tylko potwierdzenie tego, że podejście, które testuję i rozwijam od 5 lat, działa.

A wisienką na torcie? Ocena stanu sanitarnego zakładu i załogi dostępna z telefonu, z automatycznym zapisem obserwacji w arkuszu kalkulacyjnym.

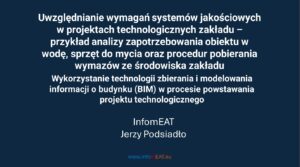

Prelekcja na MEATing 2025 – o BIM w projektach technologicznych

🛠️ Projekty technologiczne zakładów spożywczych w technologii BIM?

Tak – i to nie tylko na etapie projektowania.

Zapraszam do udziału w konferencji MEATing 2025, która odbędzie się 3–4 czerwca w Ożarowie Mazowieckim.

To świetna okazja, by porozmawiać o technologii, praktyce i nowoczesnych rozwiązaniach w przemyśle spożywczym.

🎤 Podczas wydarzenia poprowadzę prelekcję:

„BIM jako narzędzie do optymalizacji eksploatacji – jak projektowanie wpływa na utrzymanie ruchu?”

🕒 3 czerwca, 13:30–14:00, sala BOLERO

W programie m.in.:

– jak wykorzystać BIM jako bazę danych do przeglądów i planowania konserwacji,

– czy da się przewidzieć awarie już na etapie projektu,

– oraz wstęp do Digital Twins w kontekście zarządzania zakładem.

📎 Mój profil prelegenta: meating.pl/prelegenci/jerzy-podsiadlo

🔗 Strona konferencji: meating.pl

Będę obecny przez cały czas trwania wydarzenia – zapraszam na prelekcję i do rozmów poza sceną.

🌿 Pierwszy dzień wiosny – nowa energia do działania! 🌿

Wiosna to czas odrodzenia, świeżych pomysłów i nowej energii – nie tylko w przyrodzie, ale także w biznesie. To idealny moment, by spojrzeć na projekty z nowej perspektywy i zyskać motywację do działania. Niech ta wiosna przyniesie wszystkim mnóstwo inspiracji i sukcesów! 🌱🌞

Od regulacji do projektu – jak zmiany w prawie kształtują zakłady spożywcze?

W poniższym tekście chciałem pokazać, jak każda z pozoru nieistotna zmiana w prawie dotycząca produkcji żywności, wpływa na projekt technologiczny.

Zmiany regulacyjne a projektowanie zakładów spożywczych

Przepisy dotyczące bezpieczeństwa żywności kształtują nie tylko sposób prowadzenia produkcji, ale także wymagania wobec infrastruktury zakładu. Wprowadzenie nowych regulacji często wymusza modyfikacje układu pomieszczeń, instalacji technicznych czy sposobu zarządzania higieną.

Rozporządzenie 2024/2895 – zaostrzenie kryteriów bezpieczeństwa żywności

Nowe rozporządzenie Komisji (UE) 2024/2895 zaostrza wymagania dotyczące obecności Listeria monocytogenes w produktach gotowych do spożycia (RTE). Zgodnie z tymi przepisami, jeżeli producent nie jest w stanie wykazać, że poziom L. monocytogenes nie przekroczy 100 jtk/g przez cały okres przydatności do spożycia, obowiązuje kryterium nieobecności tego patogenu w 25 g produktu przez cały okres przydatności do spożycia .

W kontekście projektowania zakładów spożywczych, to zaostrzenie wymagań skłania do kompleksowej analizy i optymalizacji wielu aspektów procesu produkcyjnego, aby minimalizować ryzyko kontaminacji L. monocytogenes. Odwodnienia są jednym z wielu elementów infrastruktury, które mogą wpływać na ryzyko wystąpienia tego patogenu, ale nie są jedynym czynnikiem. Inne aspekty obejmują:

- Projektowanie stref produkcyjnych: Ustalanie stref o różnym poziomie ryzyka mikrobiologicznego i zapewnienie odpowiednich procedur higienicznych w każdej z nich.

- Dobór materiałów i urządzeń: Wybór materiałów łatwych do czyszczenia i dezynfekcji oraz projektowanie urządzeń minimalizujących miejsca trudno dostępne, gdzie mogłyby rozwijać się mikroorganizmy.

- Procedury mycia i dezynfekcji: Opracowanie skutecznych procedur czyszczenia i dezynfekcji, dostosowanych do specyfiki produkcji i potencjalnych zagrożeń.

- Szkolenia personelu: Regularne szkolenia pracowników w zakresie higieny i procedur zapobiegających kontaminacji.

Technologia BIM może wspierać te działania poprzez umożliwienie:

- Modelowania i analizy przepływów: Symulacje przepływu ludzi, surowców i produktów w zakładzie, co pozwala na identyfikację i eliminację potencjalnych punktów krzyżowej kontaminacji.

- Planowania procedur higienicznych: Tworzenie harmonogramów i procedur mycia oraz dezynfekcji, dostosowanych do specyfiki zakładu.

- Monitorowania i dokumentowania działań: Integracja systemów monitorowania parametrów środowiskowych i procedur higienicznych, co ułatwia utrzymanie zgodności z wymaganiami prawnymi i standardami bezpieczeństwa żywności.

Podsumowując, zaostrzenie przepisów dotyczących Listeria monocytogenes wymaga kompleksowego podejścia do projektowania i zarządzania zakładami spożywczymi, z uwzględnieniem wielu aspektów infrastruktury i procesów, w tym systemów odwodnienia, ale także innych elementów wpływających na higienę i bezpieczeństwo produkcji.

Konferencja Kersia w Biskupicach 12/13 luty 2025

Konferencja w Biskupicach 12/13 luty 2025

Konferencja w Biskupicach 12/13 luty 2025

Dla potrzeb konferencji przygotowałem projekt zakładu rozbioru. Zakład był wykonany w technologii BIM w całości w 3D. Podczas prelekcji miałem możliwość zaprezentować bezpośrednio działanie aktualizacji zapotrzebowania wody do mycia zakładu wraz ze zmieniającymi się powierzchniami pomieszczeń oraz aktualizację raportów mycia wraz ze zmianą harmonogramu. Zaprezentowałem także możliwości opracowania harmonogramu wymazów czystościowych już na etapie powstawania projektu technologicznego

Życzenia Bożonarodzeniowe i Noworoczne

Z okazji Świąt Bożego Narodzenia życzymy Państwu chwil pełnych ciepła, radości i bliskości. Niech magiczna atmosfera tych dni wypełni Państwa domy miłością, spokojem i nadzieją, a świąteczne światła rozświetlą każdy dzień nadchodzącego roku.

„Jest w moim kraju zwyczaj, że w dzień wigilijny,

przy pierwszej gwiazdce wieczornej na niebie,

ludzie gniazda wspólnego łamią chleb biblijny,

najtkliwsze przekazując uczucia w tym chlebie.”

— Cyprian Kamil Norwid

Na Nowy Rok życzymy, by każdy dzień przynosił nowe możliwości, inspirację do działania i siłę do spełniania marzeń. Niech zdrowie, pomyślność i dobro towarzyszą Państwu przez cały 2025 rok.

Wesołych Świąt i Szczęśliwego Nowego Roku!

Barbórka

Dziś, 4 grudnia, obchodzimy  – święto wszystkich górników, ludzi wykonujących jedną z najtrudniejszych i najbardziej wymagających profesji. To doskonały moment, aby wyrazić uznanie dla ich odwagi, determinacji i codziennego wysiłku. Jednocześnie składamy serdeczne życzenia wszystkim Barbarom – niech ten dzień będzie dla Was pełen radości, uśmiechu i miłych niespodzianek. Świętujemy razem z Wami!

– święto wszystkich górników, ludzi wykonujących jedną z najtrudniejszych i najbardziej wymagających profesji. To doskonały moment, aby wyrazić uznanie dla ich odwagi, determinacji i codziennego wysiłku. Jednocześnie składamy serdeczne życzenia wszystkim Barbarom – niech ten dzień będzie dla Was pełen radości, uśmiechu i miłych niespodzianek. Świętujemy razem z Wami!

Ważna zmiana w w 2073/2005 w odniesieniu do Listeria monocytogenes

Ważna zmiana: ROZPORZĄDZENIE KOMISJI (UE) 2024/2895 z dnia 20 listopada 2024 r. zmieniające rozporządzenie (WE) nr 2073/2005 w odniesieniu do Listeria monocytogenes.

Ważna zmiana: ROZPORZĄDZENIE KOMISJI (UE) 2024/2895 z dnia 20 listopada 2024 r. zmieniające rozporządzenie (WE) nr 2073/2005 w odniesieniu do Listeria monocytogenes.

Rozporządzenie Komisji (UE) 2024/2895 wprowadza istotne zmiany do rozporządzenia 2073/2005 w odniesieniu do kryteriów mikrobiologicznych dotyczących Listeria monocytogenes. Oto główne zmiany:

Nowe kryterium bezpieczeństwa:

W żywności gotowej do spożycia, w której możliwy jest wzrost L. monocytogenes, ale która nie jest przeznaczona dla niemowląt ani specjalnych celów medycznych, wprowadzono zasadę, że:

Jeśli producent nie udowodni, że poziom L. monocytogenes nie przekroczy 100 jtk/g przez cały okres przydatności do spożycia, obecność bakterii nie może zostać wykryta w próbkach o masie 25 g w żadnym momencie (dotychczas ten wymóg dotyczył tylko produktów przed opuszczeniem kontroli producenta).

Uściślenie zasad pobierania próbek i limitów:

Dla produktów gotowych do spożycia, w których możliwy jest wzrost L. monocytogenes, dodano szczegółowe warunki dotyczące etapu stosowania kryteriów oraz interpretacji wyników badań:

Kryterium "nie wykryto w 25 g" stosuje się, gdy producent nie jest w stanie zagwarantować poziomu poniżej 100 jtk/g przez cały okres przydatności do spożycia.

Uwagi dotyczące interpretacji wyników badań:

Zmieniono wytyczne dla przypadków, gdy nie można zapewnić poziomu poniżej 100 jtk/g:

Wyniki są "zadowalające", jeśli we wszystkich próbkach bakteria nie została wykryta.

Wyniki są "niezadowalające", jeśli bakteria została wykryta w choć jednej próbce.

Okres przejściowy:

Nowe przepisy będą stosowane od 1 lipca 2026 r., aby dać przedsiębiorstwom czas na dostosowanie praktyk i procedur.

Nowe regulacje mają na celu zwiększenie bezpieczeństwa konsumentów poprzez zaostrzenie kryteriów dla produktów, które mogą umożliwiać wzrost L. monocytogenes, szczególnie w kontekście zwiększonej liczby przypadków listeriozy w UE.